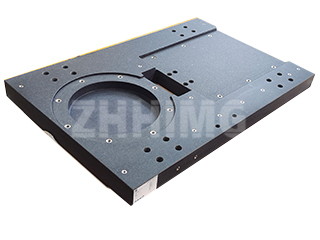

Khung máy đóng vai trò là thành phần nền tảng cốt lõi của bất kỳ thiết bị cơ khí nào, và quy trình lắp ráp của nó là một bước quan trọng quyết định độ cứng vững của cấu trúc, độ chính xác hình học và độ ổn định động lâu dài. Việc chế tạo một khung máy chính xác không chỉ đơn thuần là lắp ráp bằng bu lông, mà là một thách thức kỹ thuật hệ thống nhiều giai đoạn. Mỗi bước—từ việc tham khảo ban đầu đến việc hiệu chỉnh chức năng cuối cùng—đều đòi hỏi sự kiểm soát đồng bộ của nhiều biến số để đảm bảo khung máy duy trì hiệu suất ổn định dưới các tải trọng vận hành phức tạp.

Công tác chuẩn bị: Khảo sát ban đầu và san lấp mặt bằng

Quá trình lắp ráp bắt đầu bằng việc thiết lập một mặt phẳng tham chiếu tuyệt đối. Điều này thường được thực hiện bằng cách sử dụng một tấm đá granit có độ chính xác cao hoặc một thiết bị theo dõi laser làm chuẩn toàn cục. Ban đầu, đế của máy được san phẳng bằng cách sử dụng các nêm san phẳng (khối chêm). Các dụng cụ đo chuyên dụng, chẳng hạn như thước thủy điện tử, được sử dụng để điều chỉnh các giá đỡ này cho đến khi sai số song song giữa bề mặt ray dẫn hướng của máy và mặt phẳng tham chiếu được giảm thiểu.

Đối với các bệ máy cực lớn, chiến lược cân bằng theo từng giai đoạn được áp dụng: các điểm đỡ trung tâm được cố định trước, và quá trình cân bằng tiến hành ra phía ngoài về phía các đầu. Việc liên tục giám sát độ thẳng của ray dẫn hướng bằng đồng hồ đo độ lệch là rất cần thiết để ngăn ngừa hiện tượng võng ở giữa hoặc cong vênh ở các cạnh do trọng lượng bản thân của chi tiết. Vật liệu của các nêm đỡ cũng được chú ý; gang thường được chọn vì hệ số giãn nở nhiệt tương tự với bệ máy, trong khi các tấm đệm composite được sử dụng vì đặc tính giảm chấn vượt trội trong các ứng dụng nhạy cảm với rung động. Một lớp màng mỏng chất bôi trơn chống kẹt chuyên dụng trên các bề mặt tiếp xúc giúp giảm thiểu sự cản trở ma sát và ngăn ngừa hiện tượng trượt nhỏ trong giai đoạn ổn định lâu dài.

Tích hợp chính xác: Lắp ráp hệ thống dẫn hướng

Hệ thống dẫn hướng là thành phần cốt lõi chịu trách nhiệm cho chuyển động tuyến tính, và độ chính xác lắp ráp của nó tỷ lệ thuận với chất lượng gia công của thiết bị. Sau khi cố định sơ bộ bằng các chốt định vị, thanh dẫn hướng được kẹp chặt, và lực căng trước được tác dụng một cách tỉ mỉ bằng các tấm ép. Quá trình căng trước phải tuân thủ nguyên tắc “đồng đều và tăng dần”: các bu lông được siết chặt từng bước từ tâm của thanh dẫn hướng ra ngoài, chỉ áp dụng mô-men xoắn một phần trong mỗi vòng cho đến khi đạt được thông số kỹ thuật thiết kế. Quy trình nghiêm ngặt này ngăn ngừa sự tập trung ứng suất cục bộ có thể gây ra hiện tượng cong vênh thanh dẫn hướng.

Một thách thức quan trọng là điều chỉnh khe hở khi vận hành giữa các khối trượt và rãnh dẫn hướng. Điều này được thực hiện thông qua phương pháp đo kết hợp giữa thước đo khe hở và đồng hồ đo độ dịch chuyển. Bằng cách chèn các thước đo khe hở có độ dày khác nhau và đo độ dịch chuyển của khối trượt bằng đồng hồ đo độ dịch chuyển, một đường cong khe hở-độ dịch chuyển được tạo ra. Dữ liệu này hướng dẫn việc điều chỉnh vi mô các chốt lệch tâm hoặc khối nêm ở phía khối trượt, đảm bảo phân bố khe hở đồng đều. Đối với các máy có độ chính xác cực cao, một lớp màng bôi trơn nano có thể được phủ lên bề mặt rãnh dẫn hướng để giảm hệ số ma sát và tăng cường độ mượt mà của chuyển động.

Kết nối cứng: Đầu trục chính với thân máy

Mối nối giữa đầu trục chính, trái tim của quá trình sản sinh công suất, và thân máy đòi hỏi sự cân bằng cẩn thận giữa việc truyền tải tải trọng cứng vững và cách ly rung động. Độ sạch của các bề mặt tiếp xúc là tối quan trọng; các khu vực tiếp xúc phải được lau chùi kỹ lưỡng bằng chất tẩy rửa chuyên dụng để loại bỏ tất cả các chất gây ô nhiễm, sau đó bôi một lớp mỏng mỡ silicon chuyên dụng loại dùng trong phân tích để tăng cường độ cứng tiếp xúc.

Trình tự siết bu lông rất quan trọng. Thông thường, người ta sử dụng một mô hình đối xứng, "mở rộng ra từ tâm". Các bu lông ở vùng trung tâm được siết chặt trước, sau đó trình tự siết chặt sẽ lan tỏa ra ngoài. Thời gian giải phóng ứng suất phải được tính đến sau mỗi vòng siết. Đối với các chi tiết lắp ghép quan trọng, người ta sử dụng máy dò lực siết bu lông siêu âm để theo dõi lực dọc trục theo thời gian thực, đảm bảo phân bố ứng suất đồng đều trên tất cả các bu lông và ngăn ngừa hiện tượng nới lỏng cục bộ có thể gây ra rung động không mong muốn.

Sau khi kết nối, một phân tích dao động được thực hiện. Một bộ kích thích tạo ra các rung động ở các tần số cụ thể trên đầu máy, và các gia tốc kế thu thập tín hiệu phản hồi trên toàn bộ bệ máy. Điều này xác nhận rằng các tần số cộng hưởng của đế được tách biệt đủ tốt khỏi dải tần hoạt động của hệ thống. Nếu phát hiện nguy cơ cộng hưởng, biện pháp giảm thiểu bao gồm lắp đặt các miếng đệm giảm chấn tại giao diện hoặc tinh chỉnh lực siết bu lông để tối ưu hóa đường truyền rung động.

Kiểm tra và bù trừ cuối cùng về độ chính xác hình học

Sau khi lắp ráp xong, bệ máy phải trải qua quá trình kiểm tra hình học cuối cùng toàn diện. Máy đo giao thoa laser đo độ thẳng, sử dụng các cụm gương để khuếch đại những sai lệch nhỏ dọc theo chiều dài của đường dẫn hướng. Hệ thống cân bằng điện tử lập bản đồ bề mặt, thiết lập hồ sơ 3D từ nhiều điểm đo. Máy tự chuẩn trực kiểm tra độ vuông góc bằng cách phân tích sự dịch chuyển của điểm sáng phản xạ từ một lăng kính chính xác.

Bất kỳ sai lệch nào vượt quá dung sai đều cần được bù trừ chính xác. Đối với các lỗi độ thẳng cục bộ trên đường dẫn hướng, bề mặt nêm đỡ có thể được hiệu chỉnh bằng cách cạo thủ công. Một chất phát hiện được bôi lên các điểm nhô cao, và ma sát từ thanh trượt chuyển động sẽ làm lộ ra mô hình tiếp xúc. Các điểm nhô cao được cạo tỉ mỉ để dần dần đạt được đường viền lý thuyết. Đối với các bệ lớn mà việc cạo không khả thi, có thể sử dụng công nghệ bù thủy lực. Các xi lanh thủy lực thu nhỏ được tích hợp vào các nêm đỡ, cho phép điều chỉnh độ dày nêm không phá hủy bằng cách điều chỉnh áp suất dầu, đạt được độ chính xác mà không cần loại bỏ vật liệu vật lý.

Vận hành thử nghiệm khi dỡ hàng và khi chất hàng

Các giai đoạn cuối cùng bao gồm việc vận hành thử. Trong giai đoạn gỡ lỗi không tải, bàn máy hoạt động trong điều kiện mô phỏng trong khi camera nhiệt hồng ngoại theo dõi đường cong nhiệt độ của đầu máy và xác định các điểm nóng cục bộ để tối ưu hóa kênh làm mát. Cảm biến mô-men xoắn theo dõi sự dao động công suất đầu ra của động cơ, cho phép điều chỉnh khe hở xích truyền động. Giai đoạn gỡ lỗi có tải tăng dần lực cắt, quan sát phổ rung của bàn máy và chất lượng bề mặt gia công để xác nhận độ cứng kết cấu đáp ứng các thông số kỹ thuật thiết kế dưới ứng suất thực tế.

Việc lắp ráp một bộ phận của khung máy là sự tích hợp có hệ thống của nhiều quy trình được điều khiển chính xác. Thông qua việc tuân thủ nghiêm ngặt các quy trình lắp ráp, cơ chế bù động và kiểm tra kỹ lưỡng, ZHHIMG đảm bảo khung máy duy trì độ chính xác ở mức micromet dưới các tải trọng phức tạp, tạo nền tảng vững chắc cho hoạt động của thiết bị đạt tiêu chuẩn quốc tế. Khi công nghệ phát hiện thông minh và điều chỉnh tự thích ứng tiếp tục phát triển, việc lắp ráp khung máy trong tương lai sẽ ngày càng có khả năng dự đoán và tối ưu hóa tự động, đưa ngành sản xuất cơ khí lên một tầm cao mới về độ chính xác.

Thời gian đăng bài: 14/11/2025