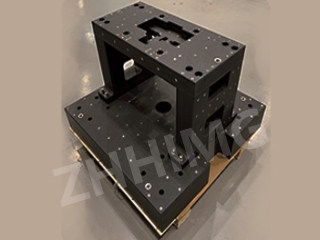

Đá granit là một vật liệu phổ biến trong ngành công nghiệp sản xuất, nổi tiếng với độ bền và độ chắc chắn cao. Nó thường được sử dụng cho các bộ phận cơ khí của các thiết bị gia công chính xác nhờ khả năng duy trì độ chính xác và ổn định, ngay cả trong điều kiện khắc nghiệt. Mặc dù các bộ phận cơ khí bằng đá granit mang lại nhiều lợi ích, nhưng cũng có một số nhược điểm cần được xem xét. Trong bài viết này, chúng ta sẽ tìm hiểu những ưu điểm và nhược điểm của các bộ phận cơ khí bằng đá granit.

Ưu điểm của các bộ phận cơ khí bằng đá granit

1. Độ ổn định và độ chính xác: Đá granit là một vật liệu cực kỳ cứng chắc, có khả năng duy trì hình dạng và độ ổn định ngay cả trong điều kiện ứng suất cao. Điều này làm cho nó trở thành vật liệu hoàn hảo để sử dụng trong máy móc chính xác, nơi độ chính xác là yếu tố thiết yếu. Nhờ độ ổn định cao và khả năng chống biến dạng, nó có thể duy trì hình dạng và vị trí với độ chính xác cực cao.

2. Khả năng chống mài mòn: Đá granit là vật liệu cứng cáp và bền bỉ, có khả năng chống mài mòn tuyệt vời. Nó có thể chịu được sự mài mòn và va đập, làm cho nó trở thành vật liệu lý tưởng để sử dụng trong môi trường khắc nghiệt. Điều này khiến nó trở thành lựa chọn ưu tiên cho các bộ phận cơ khí đòi hỏi khả năng chống mài mòn cao.

3. Khả năng chống ăn mòn: Đá granit không bị ăn mòn và không phản ứng với hầu hết các hóa chất. Điều này làm cho nó trở thành vật liệu lý tưởng để sử dụng trong môi trường khắc nghiệt, nơi yêu cầu khả năng chống ăn mòn cao.

4. Độ ổn định nhiệt: Đá granit có độ ổn định nhiệt cao và có khả năng chịu được nhiệt độ cao mà không bị biến chất. Điều này làm cho nó trở thành lựa chọn ưu tiên trong các ứng dụng đòi hỏi khả năng chịu nhiệt độ cao.

Nhược điểm của các bộ phận cơ khí bằng đá granit

1. Chi phí: Đá granit là một vật liệu đắt tiền và chi phí sản xuất các bộ phận chính xác từ đá granit cao hơn đáng kể so với các vật liệu khác. Điều này có thể khiến nó trở thành lựa chọn tốn kém đối với sản xuất quy mô nhỏ.

2. Trọng lượng nặng: Đá granit là một vật liệu nặng và trọng lượng của nó có thể gây khó khăn trong quá trình sản xuất và bảo trì. Điều này có thể là vấn đề khi thiết kế các cơ cấu chính xác đòi hỏi các bộ phận nhẹ.

3. Hạn chế về khả năng thiết kế: Đá granit khó gia công và không thể tạo ra các hình dạng hoặc thiết kế phức tạp. Điều này có thể hạn chế khả năng thiết kế tổng thể của các bộ phận chính xác được làm từ đá granit.

4. Dễ vỡ: Đá granit là vật liệu dễ vỡ và có thể bị nứt hoặc vỡ dưới áp lực cao. Điều này có thể là một nhược điểm trong các ứng dụng đòi hỏi khả năng chống va đập cao.

Phần kết luận

Tóm lại, những ưu điểm của các chi tiết cơ khí bằng đá granit trong các thiết bị gia công chính xác bao gồm độ ổn định và độ chính xác, khả năng chống mài mòn, chống ăn mòn và ổn định nhiệt. Tuy nhiên, cũng có một số nhược điểm cần xem xét, bao gồm chi phí cao, trọng lượng nặng, hạn chế về khả năng thiết kế và tính dễ vỡ. Cuối cùng, quyết định sử dụng các chi tiết cơ khí bằng đá granit sẽ phụ thuộc vào các yêu cầu cụ thể của ứng dụng và nguồn lực sẵn có. Mặc dù có những hạn chế, đá granit vẫn là một lựa chọn hấp dẫn cho các chi tiết cơ khí trong nhiều ứng dụng chuyên biệt.

Thời gian đăng bài: 25 tháng 11 năm 2023